Technologies

Les Moyeux

Parce qu’il serait illogique de nous présenter comme de véritables artisans en achetant tous nos composants à d’autres marques, chez Alian, nous concevons aussi nos propres moyeux.

Pour cela, nous collaborons avec le fabricant allemand expérimenté Yuniper. Ensemble, nous imaginons, concevons et produisons dans leur atelier de Francfort des pièces uniques, innovantes et légères.

Notre moyeu Alian by Yuniper® équipe toutes nos roues Diamant.

Moyeu Alian by Yuniper pour roue à disque

Moyeu Alian by Yuniper pour roue à patin

Le corps du moyeu est composé d'un alliage d'aluminium CNC et de carbone anodisé.

Tous nos moyeux sont compatibles Straightpull pour une tension élevée et une meilleure résistance à la traction. Ils sont aussi très légers, mais pas trop, car ils ne doivent pas se déformer.

Nous utilisons la technologie Two/One sur tous nos moyeux afin d’augmenter le nombre de rayons tracteur sur les roues arrière et ainsi obtenir un équilibre de tension parfait.

Notre moyeu Alian by Yuniper utilise un roulement annulaire cage acier inoxydable avec traitement de la surface interne en céramique. À l'intérieur, les billes en céramique roulent parfaitement sur l'axe grâce à une graisse spéciale antifriction.

Tous nos moyeux

Pour convenir à toutes les pratiques et à tous les budgets, nous vous proposons une gamme complète de moyeux.

Les Rayons

Rayonnage Two/One et équilibre des tensions

Le rayonnage Two/One présent sur toutes nos roues a été pensé de façon à trouver un équilibre des tensions parfait.

Le côté « Two » permet de réduire la flexion des rayons de l’ensemble de la roue. Ainsi, lors de la traction côté cassette, l’effet de celle-ci est supérieur à un rayonnage traditionnel.

Le rayon DT Swiss

Aerolite

Choisi pour sa robustesse et sa légèreté, le rayon DT Swiss Aerolite brille par sa légèreté et son aérodynamisme. Il s’agit du rayon plat le plus léger de la gamme DT Swiss qui se distingue également par sa stabilité élevée et ses excellentes propriétés aérodynamiques. Forgée à froid pour réduire le diamètre à 1,5 mm, la partie centrale est ensuite aplatie lors d’un deuxième forgeage. Ce procédé augmente encore la résistance du matériau et permet d’obtenir la forme plate caractéristique. Ce rayon rentre dans les perçages standards du moyeu. Il est utilisé essentiellement sur nos roues avant et roue arrière pour les gabarits les plus légers et les cyclistes féminines.

Aero Comp

Le rayon DT Swiss Aero Comp a été choisi pour les roues arrière pour la grande majorité des cyclistes car plus rigide et plus résistant que l’Aerolite. Ce rayon est tout d‘abord renforcé par forgeage à froid, ce qui le rend plus léger et plus résistant. Durant un autre processus sophistiqué, le rayon est forgé à plat afin d’optimiser les propriétés aérodynamiques et d‘augmenter également la stabilité du matériau. Le DT Aero Comp garantit un équilibre parfait entre rigidité, aérodynamisme et stabilité. Ce rayon rentre dans les perçages standards du moyeu.

La jante carbone Diamant

De la conception au montage final,

une fabrication artisanale et exigeante

Notre jante Diamant est produite en Allemagne avec des composites carbones de la société jurassienne Hexcel issus de Slovénie et de France.

Pour fabriquer ces roues, nous avons conçu et produit nos propres moules au sein de l’atelier de notre partenaire à Nuremberg. Les jantes sont moulées dans ce même atelier à partir de fibres de carbone 3k pour la structure et UD pour la finition.

Nous obtenons alors le parfait équilibre entre résistance et légèreté.

Les trous de passage de rayons sont réalisés lors de la pose des couches de carbone. Ce processus évite de percer la jante a posteriori. Il renforce la jante au niveau des œillets et solidifie l’ensemble. Dernier atout, ce procédé permet d’obtenir de larges possibilités de réglages de rigidité (souple à très rigide).

Enfin, nous avons innové sur la géométrie de nos jantes pour apporter plus de confort et d’adhérence dans les courbes.

Étape par étape,

découvrez notre processus de fabrication

1. Le moule

Ce moule, fabriqué sur-mesure, intègre les trous des rayons. Lors du moulage de la roue carbone, nous obtenons ainsi une roue bien plus légère et résistante.

2. La fibre de carbone

Nous utilisons des fibres de carbone de la société jurassienne Hexcel issues de France et Slovénie.

3. L'étuve

Pour fusionner, l’ensemble des pièces en carbone est chauffé dans une étuve à 120°C.

4. Tests de résistance

Après refroidissement, nous procédons à de nombreux tests, dont celui de la résistance.

5. Tests terrain

Derniers réglages et derniers tests terrain avant la commercialisation.

6. Le résultat

Le shooting est terminé. Voici le résultat final. Il ne vous reste plus qu’à commander.

Nos autres jantes

Jante Carbone Prestige

Nos jantes Prestige (origine Xiamen, Chine) sont composées d’une fibre T1000, plus légère et plus résistante à la traction que la T800, ce qui permet d’augmenter la tension des rayons.

Toutefois, dans la même configuration, cette fibre serait plus fragile. Ainsi, la disposition des couches de fibres de carbone a été revue pour solidifier la jante.

Jante Carbone Pro+ et Pro

Nos jantes carbone Pro+ et Pro (origine Xiamen, Chine) sont fabriquées avec une fibre T800 robuste, légère et cuites à 150°c pour obtenir une meilleure résistance à la température de freinage. Cette fibre est recouverte d’une fibre de finition UD et une fibre Twill 45° sur la bande de freinage.

Sur notre modèle de roue Pro+, nous retrouvons une bande de frein rainurée sur qui réduit la distance de freinage et économise ainsi l’usure de la jante et son échauffement. La sécurité du cycliste est donc améliorée.

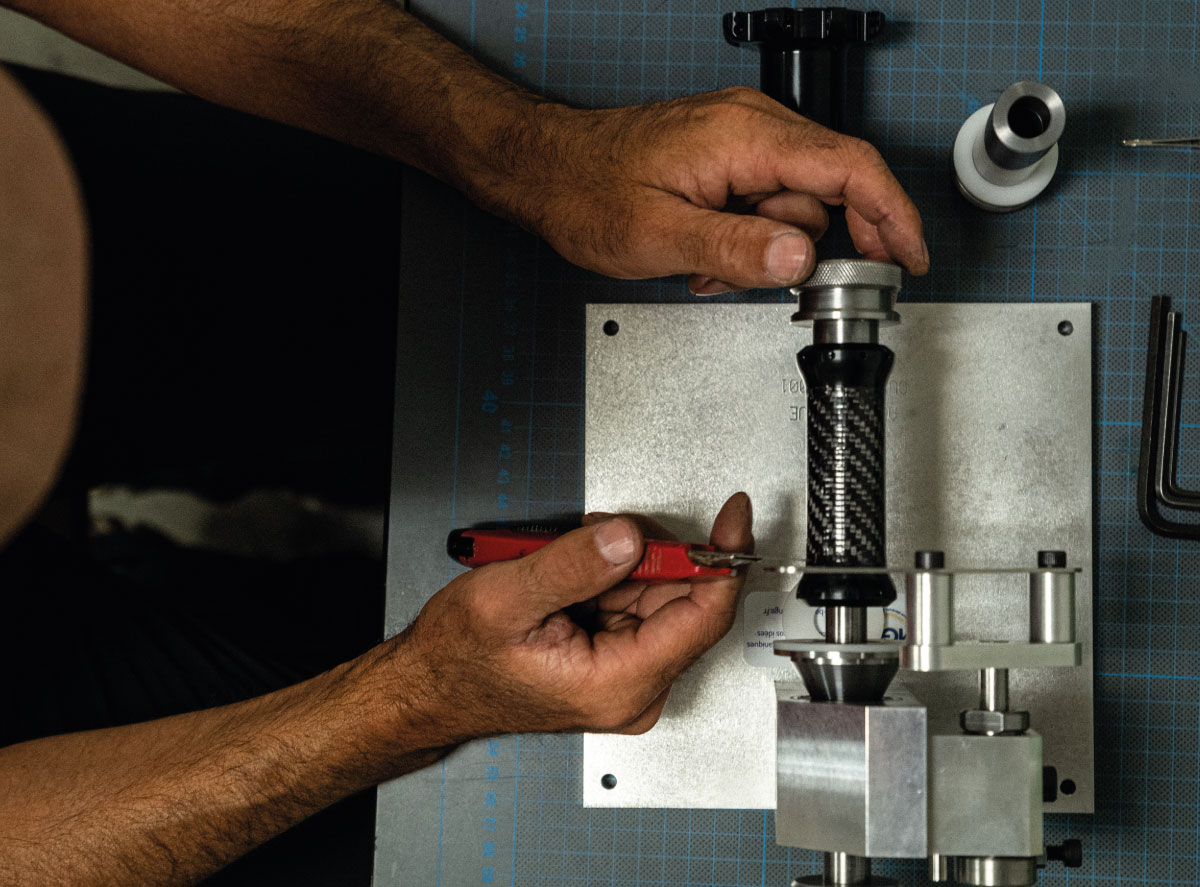

La précision est la clé

Toutes nos roues sont montées grâce au Truing Stand de P&K Lie (Allemagne) et avec un tensiomètre DT Swiss afin d’obtenir une précision au 100ème pour le voile et le saut et au Newton pour la tension.

Chez Alian, nous montons chaque paire sur-mesure. Nos outils de précision sont donc indispensables pour obtenir le réglage adapté à chaque client (par exemple la tension du rayonnage Two/One).

Enfin, nous poussons l’exigence aussi dans le choix de nos fournisseurs. Nous optons pour les fournisseurs dont les matériaux et pièces sont les meilleurs, les plus durables et les plus fiables sur la durée. Nous pesons et contrôlons par ailleurs chaque pièce avant montage pour nous assurer d’une qualité optimale.